9. BÖLÜM : Yüzey İşleme İşaretleri

- 1 YÜZEY İŞLEME İŞARETLERİ-1

- 2 YÜZEY İŞLEME İŞARETLERİ-2

- 3 YÜZEY İŞLEME İŞARETLERİ-3

- 4 YÜZEY İŞLEME İŞARETLERİ-4

YÜZEY İŞLEME İŞARETLERİ-2

YENİ YÜZEY İŞLEME İŞARETLERİ 1.TANITIM

Bir önceki konuda anlatıldığı gibi, başlangıçta yüzey kalitelerinin ölçümü (yüzey pürüzlülüğü) el ve göz yardımıyla yapılmaktaydı. Gözümüzle çok düzgün gördüğümüz yüzeyler büyütüldüğünde girinti ve çıkıntılardan meydana geldiği görülmüştür. Zamanla teknolojik gelişmelere bağlı olarak yüzeylerin pürüzlerini ölçen aletler yapılmıştır. Bu aletler yardımıyla işi şansa bırakmadan mm (mikrometre) birimi cinsinden yüzeylerin girinti ve çıkıntıların yükseklikleri ölçülmüştür.

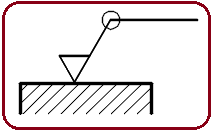

Şekil 1’ de çok gelişmiş yüzey pürüzlülüğü ölçüm aleti görülmektedir. Sabit ölçüm aletleri olduğu gibi taşınabilir (portatif) ölçüm aletleri de vardır.

Şekil 1:Yüzey pürüzlülüğü ölçüm aleti

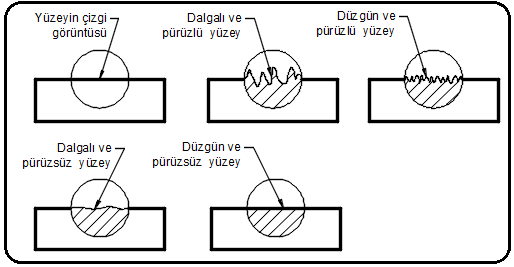

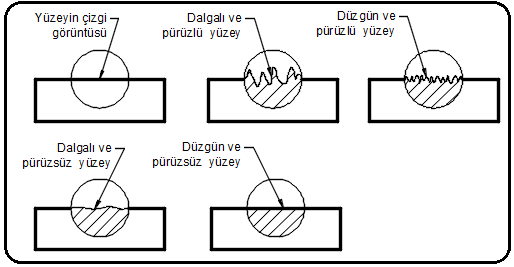

Bu ölçüm aletlerinden dolayı yeni yüzey işleme işaretleri oluşturulmuş ve mm (mikrometre) biriminde kesin değerler kullanılmaya başlanmıştır. 1mm=1/1000 mm’ dir. Şekil2’ de işleme sonucunda elde edilen yüzey çeşitleri görülmektedir.

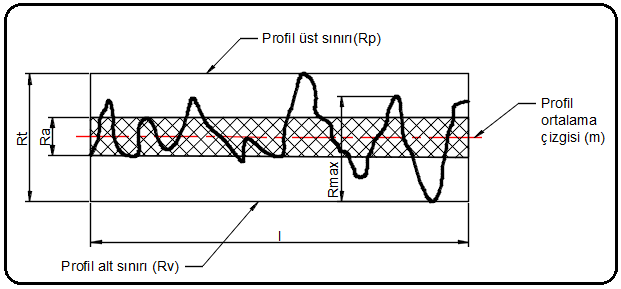

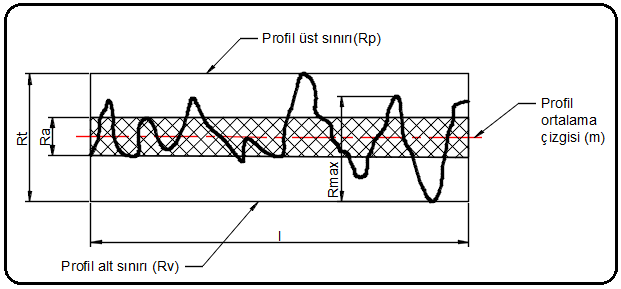

Şekil 2:İşleme sonucunda elde edilen yüzey çeşitleri 2.YÜZEY PÜRÜZLÜLÜĞÜ TERİMLERİ Gelişmiş yüzey ölçme aletleri, parça işlendikten ölçüm yapılan uzunluktaki girinti ve çıkıntıları grafik olarak ekrana yansıtır. Girinti ve çıkıntılarla ilgili bilgileri bizlere sunar. Kullanıcı kendisine uygun olan bilgileri kullanır. Şekil 3’ de yüzey profili ve terimleri görülmektedir.

Şekil 3:Yüzey profili ve terimleri Ra=Girinti ve çıkıntıların aritmetik ortalamasıdır (mm).

Rt=En büyük girinti ile en büyük çıkıntı arasındaki ölçüdür (mm).

Rmax=En büyük pürüz yüksekliğidir (mm).

Rz=5 bölgenin ortalama pürüz yüksekliğidir (mm).

L=Ölçülecek örnek uzunluk (mm)

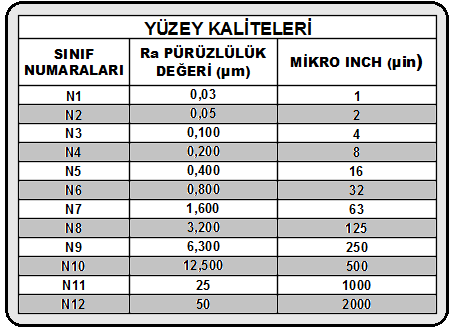

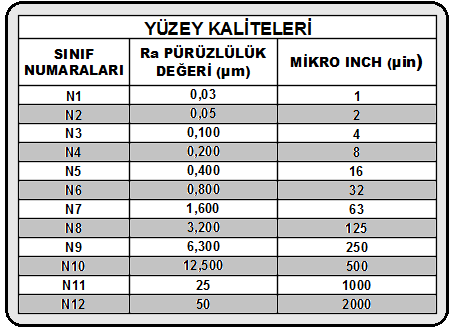

3.YÜZEY PÜRÜZLÜLÜĞÜ KALİTELERİ

Yukarıda kısaca bahsettiğimiz konu basit bir konu değildir. Zamanında bilim adamları her şeyi araştırmışlar ve sonuçlarını bize sunmuşlardır. Ülkemizde TSE kurumu, dünyada ISO’ yla işbirliği yaparak TS 2040 EN ISO 1302 / 2005 numaralı standardı hazırlamış ve kullanıcılara sunmuştur.

Şekil 4’ de yüzey kalitelerinin pürüzlülük sınıf numaralarına göre Ra ve Mikro Inch pürüzlülük değerleri görülmektedir.

Şekil 4:Yüzey kaliteleri çizelgesi 4. YÜZEY İŞLEME İŞARETLERİ (Sembolleri)

1.ESAS SEMBOL ( )

)

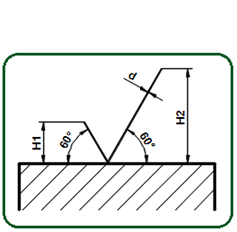

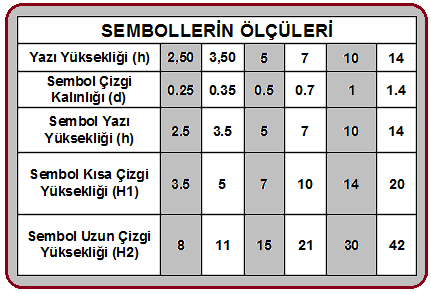

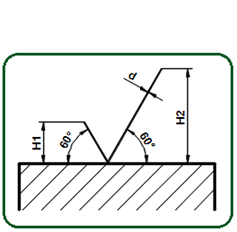

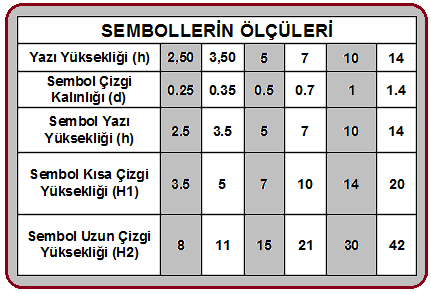

Esas sembol, aralarında 60 derece açı bulunan bir uzun ve bir kısa çizgiden meydana gelir. Tek başına yüzeyle ilgili bilgi vermez. Şekil 5’ de esas sembol ve ölçüleri görülmektedir. Ölçüler yazı yüksekliğine göre alınır. Şekil 6’ deki çizelgede yazı yüksekliğine göre sembollerin alacağı ölçüler görülmektedir.

Şekil 5:Esas sembol ve ölçüleri Şekil 6:Sembol ölçüleri çizelgesi 2.TALAŞ KALDIRMA ZORUNLU SEMBOLÜ ( )

)

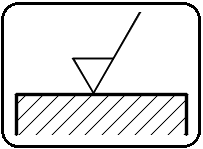

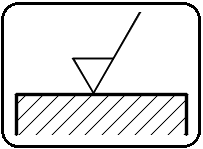

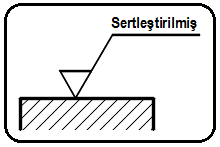

Esas sembole yatay bir çizgi ilave edildiğinde talaş kaldırarak işlenmesi zorunlu demektir.Şekil 7’ de talaş kaldırma sembolü görülmektedir.

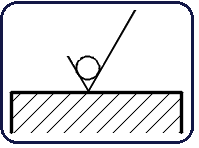

Şekil 7:Talaş var sembolü Şekil 8:Talaş yok sembolü 3.TALAŞ KALDIRMAMA ZORUNLU SEMBOLÜ ( )

)

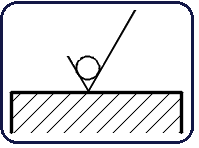

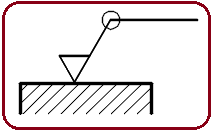

Esas sembole bir daire ilave edildiğinde talaş kaldırmamak zorunlu demektir. Şekil 8’ de talaş kaldırmama sembolü görülmektedir. Önceden talaşlı işlem görmüş bir yüzey üzerinde başka bir işlem yapılacaksa, yüzeyin olduğu gibi kalması isteniyorsa bu işaret konulur. Örneğin tornalanmış bir yüzey üzerine kromlama işlemi yapılacaksa bu işaret konulabilir. 4. ÖZEL İŞLEM SEMBOLÜ ( )

)

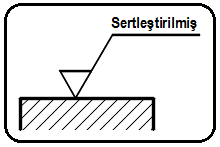

Yüzeylere özel işlem uygulanacaksa sembolün uzun koluna bir yatay çizgi ilave edilir ve üzerine yapılacak işlem yazılır (Şekil 9). 5. TÜM YÜZEYLERİN İŞLENME SEMBOLÜ ( )

)

Yüzeylerin tamamı aynı pürüzlülük kalitesinde işlenecekse sembolün uzun koluna bir yatay çizgi ilave edilir ve köşesine bir daire çizilir (Şekil 10).

Şekil 9:İlave işlem yazısı Şekil 10:Tüm yüzeyler işareti

Bir önceki konuda anlatıldığı gibi, başlangıçta yüzey kalitelerinin ölçümü (yüzey pürüzlülüğü) el ve göz yardımıyla yapılmaktaydı. Gözümüzle çok düzgün gördüğümüz yüzeyler büyütüldüğünde girinti ve çıkıntılardan meydana geldiği görülmüştür. Zamanla teknolojik gelişmelere bağlı olarak yüzeylerin pürüzlerini ölçen aletler yapılmıştır. Bu aletler yardımıyla işi şansa bırakmadan mm (mikrometre) birimi cinsinden yüzeylerin girinti ve çıkıntıların yükseklikleri ölçülmüştür.

Şekil 1’ de çok gelişmiş yüzey pürüzlülüğü ölçüm aleti görülmektedir. Sabit ölçüm aletleri olduğu gibi taşınabilir (portatif) ölçüm aletleri de vardır.

Şekil 1:Yüzey pürüzlülüğü ölçüm aleti

Bu ölçüm aletlerinden dolayı yeni yüzey işleme işaretleri oluşturulmuş ve mm (mikrometre) biriminde kesin değerler kullanılmaya başlanmıştır. 1mm=1/1000 mm’ dir. Şekil2’ de işleme sonucunda elde edilen yüzey çeşitleri görülmektedir.

Şekil 2:İşleme sonucunda elde edilen yüzey çeşitleri 2.YÜZEY PÜRÜZLÜLÜĞÜ TERİMLERİ Gelişmiş yüzey ölçme aletleri, parça işlendikten ölçüm yapılan uzunluktaki girinti ve çıkıntıları grafik olarak ekrana yansıtır. Girinti ve çıkıntılarla ilgili bilgileri bizlere sunar. Kullanıcı kendisine uygun olan bilgileri kullanır. Şekil 3’ de yüzey profili ve terimleri görülmektedir.

Şekil 3:Yüzey profili ve terimleri Ra=Girinti ve çıkıntıların aritmetik ortalamasıdır (mm).

Rt=En büyük girinti ile en büyük çıkıntı arasındaki ölçüdür (mm).

Rmax=En büyük pürüz yüksekliğidir (mm).

Rz=5 bölgenin ortalama pürüz yüksekliğidir (mm).

L=Ölçülecek örnek uzunluk (mm)

3.YÜZEY PÜRÜZLÜLÜĞÜ KALİTELERİ

Yukarıda kısaca bahsettiğimiz konu basit bir konu değildir. Zamanında bilim adamları her şeyi araştırmışlar ve sonuçlarını bize sunmuşlardır. Ülkemizde TSE kurumu, dünyada ISO’ yla işbirliği yaparak TS 2040 EN ISO 1302 / 2005 numaralı standardı hazırlamış ve kullanıcılara sunmuştur.

Şekil 4’ de yüzey kalitelerinin pürüzlülük sınıf numaralarına göre Ra ve Mikro Inch pürüzlülük değerleri görülmektedir.

Şekil 4:Yüzey kaliteleri çizelgesi 4. YÜZEY İŞLEME İŞARETLERİ (Sembolleri)

1.ESAS SEMBOL (

)

)Esas sembol, aralarında 60 derece açı bulunan bir uzun ve bir kısa çizgiden meydana gelir. Tek başına yüzeyle ilgili bilgi vermez. Şekil 5’ de esas sembol ve ölçüleri görülmektedir. Ölçüler yazı yüksekliğine göre alınır. Şekil 6’ deki çizelgede yazı yüksekliğine göre sembollerin alacağı ölçüler görülmektedir.

Şekil 5:Esas sembol ve ölçüleri Şekil 6:Sembol ölçüleri çizelgesi 2.TALAŞ KALDIRMA ZORUNLU SEMBOLÜ (

)

)Esas sembole yatay bir çizgi ilave edildiğinde talaş kaldırarak işlenmesi zorunlu demektir.Şekil 7’ de talaş kaldırma sembolü görülmektedir.

Şekil 7:Talaş var sembolü Şekil 8:Talaş yok sembolü 3.TALAŞ KALDIRMAMA ZORUNLU SEMBOLÜ (

)

)Esas sembole bir daire ilave edildiğinde talaş kaldırmamak zorunlu demektir. Şekil 8’ de talaş kaldırmama sembolü görülmektedir. Önceden talaşlı işlem görmüş bir yüzey üzerinde başka bir işlem yapılacaksa, yüzeyin olduğu gibi kalması isteniyorsa bu işaret konulur. Örneğin tornalanmış bir yüzey üzerine kromlama işlemi yapılacaksa bu işaret konulabilir. 4. ÖZEL İŞLEM SEMBOLÜ (

)

)Yüzeylere özel işlem uygulanacaksa sembolün uzun koluna bir yatay çizgi ilave edilir ve üzerine yapılacak işlem yazılır (Şekil 9). 5. TÜM YÜZEYLERİN İŞLENME SEMBOLÜ (

)

)Yüzeylerin tamamı aynı pürüzlülük kalitesinde işlenecekse sembolün uzun koluna bir yatay çizgi ilave edilir ve köşesine bir daire çizilir (Şekil 10).

Şekil 9:İlave işlem yazısı Şekil 10:Tüm yüzeyler işareti