17. BÖLÜM : Enjeksiyon Kalıpları

- 1 KALIP BOŞLUĞU OLUŞTURMA (Cavity)

- 2 ÇOKLU KALIP BOŞLUĞU OLUŞTURMA (Cavity)

- 3 ÇIKMA AÇISI (Draft)-ÇEKME PAYI (Shrinkage)

- 4 KALIP ÇEKİRDEKLERİ-1

- 5 KALIP ÇEKİRDEKLERİ-2

- 6 MAÇA (Core)

- 7 KALIP ÇEKİRDEKLERİNİN KOPYALANMASI

- 8 ÇEVİRME KOLU KALIBI-1

- 9 ÇEVİRME KOLU KALIBI-2

- 10 YATAK KAPAĞI KALIBI

KALIP BOŞLUĞU OLUŞTURMA (Cavity)

1. "PLASTİK ENJEKSİYON KALIBI" TANITIMI

Günlük hayatımızda kullandığımız tüm plastik ve cam eşyalar birer kalıp ürünüdür. Kalıpçılığın çok çeşitleri vardır ve çok geniş bir sektöre hitap etmektedir. Kalıpçılığın kendine özel teorik ve teknolojik bilgileri bulunur. Bu bilgiler ışığında kalıp ve kalıbın parçaları oluşturulur. Biz burada plastik hacim kalıplarının ve şişirme kalıplarının oluşturulmasını anlatılacağız. Daha doğrusu kalıp boşluğu oluşturacağız. Örnek olarak sıvı madde şişeleri ve ilaç şişelerini gösterebiliriz.

Bir plastik kalıbı oluşturmak için aşağıdaki unsurların bulunması gerekir.

♦ Kalıbı yapılacak parçanın katı model resmi önceden çizilmiş olmalıdır.

♦ Bir kalıp ana parçası olmalıdır.

♦ Elde edilmiş kalıp ana parçası uygun yerinden ikiye bölünmelidir.

♦ Kalıplara, malzemenin çekme payı ilave edilir. Çünkü sıcak olarak şekillendirilen plastik veya cam malzemeler soğutulurken çekilmeden dolayı ölçüleri azalır. Plastik çeşidine göre çekme payı yüzde 0.025 - 1.25 arasında verilir.

♦ Parçalara, kalıptan kolay çıkması için 0.25° ile 4° arasında eğim verilir.

Kalıplama işlemi kontrol edilerek, birleştirilecek parçalar ardışık olarak bir araya getirilir ve kalıp montajı oluşturulur. Kalıp komutlarına aşağıdaki yollardan biriyle ulaşılır ve çalıştırılır:

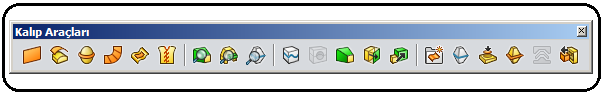

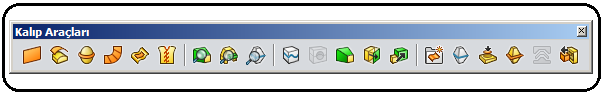

♦ Kalıp Araçları (Mold Tools) araç çubuğu (Şekil 1).

♦ Ekle ►Kalıplar yoluyla komutlara ulaşılır.

Şekil 1:”Kalıp Araçları” araç çubuğu ve komut düğmeleri

Not: Kullanılacak olan komut düğmesi araç çubuğu üzerinde olmayabilir. Araç çubuğuna komut düğmesi ilave etmek için "Temel Bilgiler" bölümünden "Araç Çubukları" konusuna ulaşılır. "Araç Çubuklarına Komut Düğmesi İlave Etme" başlığına bakılmalıdır. 2.”KALIP BOŞLUĞU” OLUŞTURMA

Plastik ve cam eşyalar enjeksiyon yoluyla içi boş veya içi dolu elde edilir. Dövme çelik kalıpları da aynı yöntemle elde edilir. İçi dolu plastik eşyalar için kalıp boşluğu oluşturmada aşağıdaki işlem sırası takip edilir:

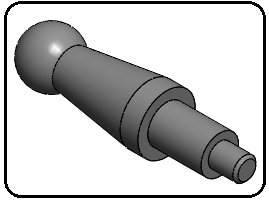

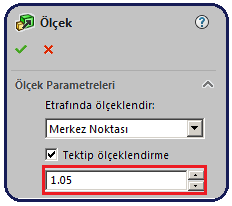

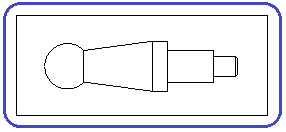

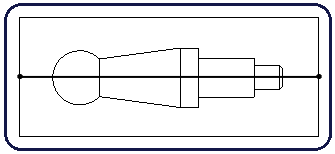

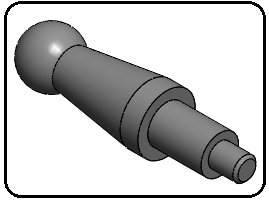

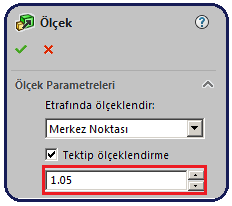

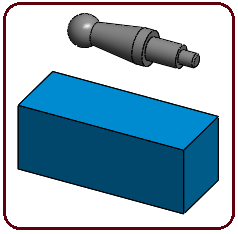

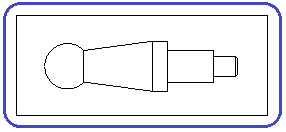

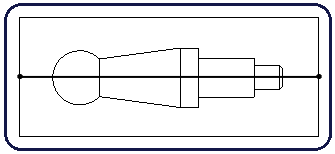

1. Boşluğu oluşturulacak parça çizilir ve uygun bir isim verilerek sabit diske kaydedilir. Biz Tutamak ismini verelim (Şekil 2). Parça silindirik ve küresel kısımlardan oluştuğu için eğim vermeye ihtiyaç yoktur. Çekme payı ilave etmek gerekir. Diyelim ki plastik eşya soğuyunca 0.05 çekme yapmaktadır. O zaman parça Ölçek (Scale) komutuyla 1+0.05=1.05 oranında büyütülmesi gerekir (Şekil 3). Burada 1 sayısı parçanın kendi ölçüsünü temsil eder.

komutuyla 1+0.05=1.05 oranında büyütülmesi gerekir (Şekil 3). Burada 1 sayısı parçanın kendi ölçüsünü temsil eder.

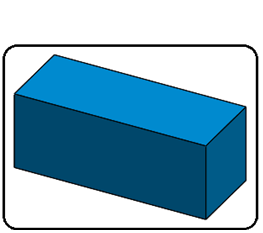

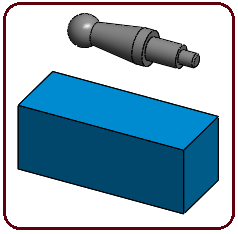

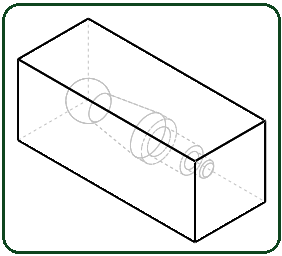

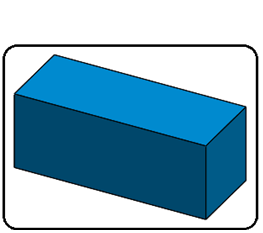

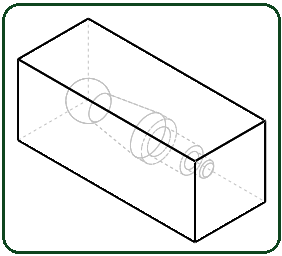

Şekil 2:”Tutamak” parçası Şekil 3:"Ölçek" özellik yöneticisi 2. Kalıp Ana Parçası için 290x115x115 ölçülerinde bir kutu çizelim ve Kalıp Ana Parçası isminde sabit diske kaydedelim (Şekil 4). Parçaların aynı klasöre kaydedilmesi tercih edilir.

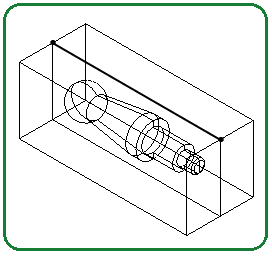

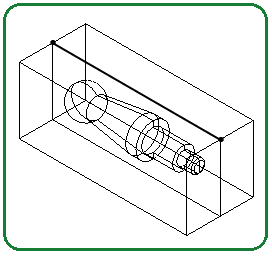

Şekil 4:Kalıp Ana Parçası Şekil 5:Montaj elemanları 3. Geçici bir montaj dosyası oluşturulur ve Kalıp Boşluğu ismi verilerek kaydedilir. Montaj Dosyası Oluşturma konusunda anlatıldığı gibi Tutamak ve Kalıp Ana Parçası montaj dosyasına dahil edilir (Şekil 5).

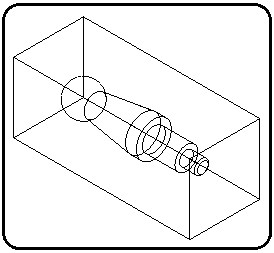

4. Parçaları hizalamak için Tel Kafes (Wireframe) düğmesine tıklanarak ekrandaki parçalar tel kafes konumuna getirilir. Ön Düzlem (Front Plane) seçilir ve Buna dik (Normal to)

düğmesine tıklanarak ekrandaki parçalar tel kafes konumuna getirilir. Ön Düzlem (Front Plane) seçilir ve Buna dik (Normal to)  düğmesine tıklanır. Montaj (Assemly) araç çubuğu üzerindeki Bileşeni Taşı (Move Companent)

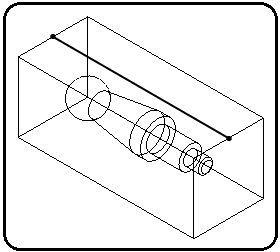

düğmesine tıklanır. Montaj (Assemly) araç çubuğu üzerindeki Bileşeni Taşı (Move Companent)  komutuyla Tutamak, Kalıp Ana Parçası’ nın tam ortasına yerleştirilir (Şekil 6).

komutuyla Tutamak, Kalıp Ana Parçası’ nın tam ortasına yerleştirilir (Şekil 6).

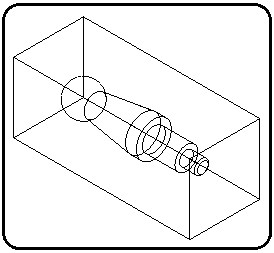

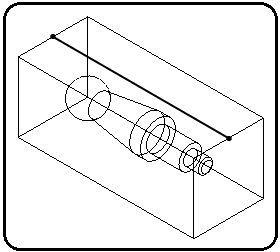

Şekil 6:Parçaların yerleşimi Şekil 7:İzometrik görünüm 5.Parçaları diğer taraftan hizalamak için Üst Düzlem (Top Plane) seçilir ve Buna dik (Normal to) düğmesine tıklanır. Montaj (Assemly) araç çubuğu üzerindeki Bileşeni Taşı (Move Companent)

düğmesine tıklanır. Montaj (Assemly) araç çubuğu üzerindeki Bileşeni Taşı (Move Companent)  komutu kullanılarak yine Tutamak, Kalıp Ana Parçası’ nın tam ortasına taşınır.

komutu kullanılarak yine Tutamak, Kalıp Ana Parçası’ nın tam ortasına taşınır.  düğmesine tıklanarak izometrik görünüme geçilir (Şekil 7).

düğmesine tıklanarak izometrik görünüme geçilir (Şekil 7).

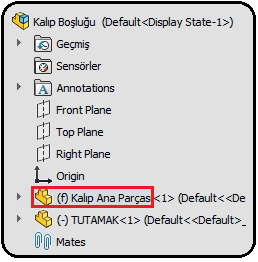

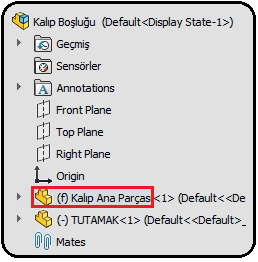

6.Unsur Tasarım Ağacı’ ndaki (Şekil 8) Kalıp Ana Parçası ismi üzerine sağ yapılır ve Parçayı Düzenle (Edit Part) komut düğmesine tıklanır.

komut düğmesine tıklanır.

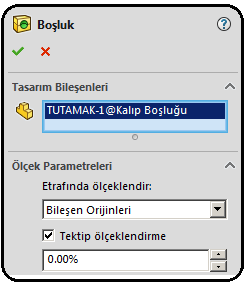

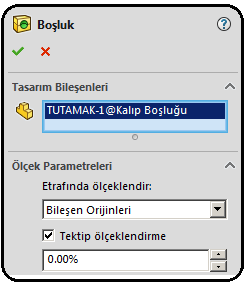

Şekil 8:Unsur Tasarım Ağacı Şekil 9:”Kalıp Araçları” araç çubuğu 7.Kalıp Araçları (Mold Tools) araç çubuğu (Şekil 9) üzerindeki Boşluk (Cavity) komut düğmesine tıklanır. Boşluk (Cavity) isimli özellik yöneticisi görüntülenir (Şekil 10).

komut düğmesine tıklanır. Boşluk (Cavity) isimli özellik yöneticisi görüntülenir (Şekil 10).

8.Tutamak isimli parça seçilir ve ismi özellik yöneticisinin Tasarım bileşenleri (Design Compenent) bölümünde görüntülenir.

9.Tamam (OK)

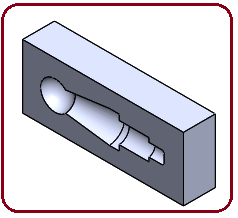

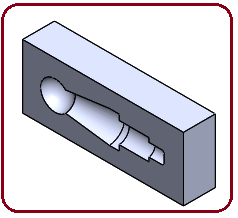

düğmesine tıklanarak boşluk oluşturulur (Şekil 11). Kaydet (Save)

düğmesine tıklanarak boşluk oluşturulur (Şekil 11). Kaydet (Save)  düğmesine tıklanarak son durum kaydedilir.

düğmesine tıklanarak son durum kaydedilir.

Şekil 10:Özellik yöneticisi Şekil 11:Kalıp Ana Parçası’ ndaki boşluk 3. KALIP ANA PARÇASINI İKİYE BÖLME

Kalıp ana parçasını ikiye bölmek için kalıp ayırma çizgisi dikkate alınır ve her parçaya göre değişir. Genelde eğimin başladığı yer kalıp ayırma çizgisi olarak kabul edilir. Silindirik parçalarda tam ortadan geçer. Şekli düz olmayan parçalarda kullanıcı kalıp açma çizgisini kendisi belirler. Kalıp ana parçasını ikiye bölmek için aşağıdaki işlem sırası takip edilir:

1.Kalıp Ana Parçası dosyası yeniden ekrana getirilir (montaj dosyası değil). Önceki montaj dosyası silinebilir. Üst taraftaki yüzey seçilir ve Buna Dik (Normal To) düğmesine tıklanır. Üst yüzeye boşluğu ortalayacak şekilde bir çizgi çizilir ve Yeniden Oluştur (Rebuild)

düğmesine tıklanır. Üst yüzeye boşluğu ortalayacak şekilde bir çizgi çizilir ve Yeniden Oluştur (Rebuild)  düğmesine tıklanır (Şekil 12). Daha sonra izometrik konuma geçilir (Şekil 13).

düğmesine tıklanır (Şekil 12). Daha sonra izometrik konuma geçilir (Şekil 13).

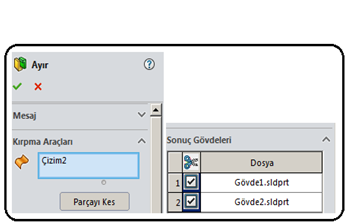

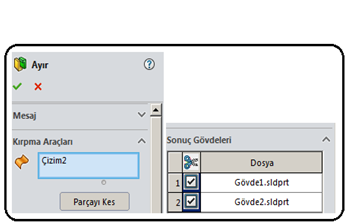

Şekil 12:Çizgi Şekil 13:İzometrik konum 2. Kalıp Araçları (Mold Tools) araç çubuğu üzerindeki Ayır (Split) komut düğmesine tıklanır ve aynı isimli özellik yöneticisi ekrana gelir (Şekil 14).

komut düğmesine tıklanır ve aynı isimli özellik yöneticisi ekrana gelir (Şekil 14).

3. Doğru seçilir ve ismi özellik yöneticisindeki Kırpma Araçları (Trim Tools) bölümünde görüntülenir. Parçayı Kes (Cut Part) düğmesine tıklanır ve ana parça ikiye bölünür (Şekil 15).

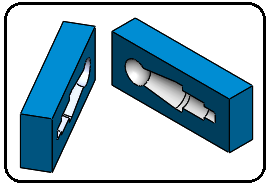

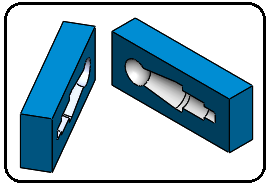

Şekil 14:”Ayır” özellik yöneticisi Şekil 15:Ayrılmış kalıp parçası 4.Sonuç Gövdeleri (Resulting Bodies) bölümünde ayrılan parçalar listelenir. işaretinin hizasındaki 1 ve 2 sayılarının yanındaki onay kutuları işaretlenir. Dosya (File) altındaki kısımlara çift tıklanarak isimleri değiştirilir. Parçaların isimlerini Gövde1 ve Gövde2 olarak değiştirelim.

işaretinin hizasındaki 1 ve 2 sayılarının yanındaki onay kutuları işaretlenir. Dosya (File) altındaki kısımlara çift tıklanarak isimleri değiştirilir. Parçaların isimlerini Gövde1 ve Gövde2 olarak değiştirelim.

5.Tamam (OK) düğmesine tıklanarak kalıp parçaları Gövde1 ve Gövde2 isimlerinde sabit diske kaydedilir. Şekil 16 ve Şekil 17’ de ikiye ayrılmış kalıp ana parçası görülmektedir.

düğmesine tıklanarak kalıp parçaları Gövde1 ve Gövde2 isimlerinde sabit diske kaydedilir. Şekil 16 ve Şekil 17’ de ikiye ayrılmış kalıp ana parçası görülmektedir.

Şekil 16:Kalıp ana parçaları Şekil 17:Gövde 1 parçası 6.Open (Aç) komutuyla Gövde1 ve Gövde2 dosyaları ayrı ayrı ekrana getirilir. Yolluk, cıvata ve pim delikleri gibi kalıbın diğer kısımları ilave edilerek parçalar tamamlanır ve kullanıma hazır hale getirilir.

komutuyla Gövde1 ve Gövde2 dosyaları ayrı ayrı ekrana getirilir. Yolluk, cıvata ve pim delikleri gibi kalıbın diğer kısımları ilave edilerek parçalar tamamlanır ve kullanıma hazır hale getirilir.

7.Gerekirse diğer işlemler için tekrar montaj dosyası oluşturulur.

Günlük hayatımızda kullandığımız tüm plastik ve cam eşyalar birer kalıp ürünüdür. Kalıpçılığın çok çeşitleri vardır ve çok geniş bir sektöre hitap etmektedir. Kalıpçılığın kendine özel teorik ve teknolojik bilgileri bulunur. Bu bilgiler ışığında kalıp ve kalıbın parçaları oluşturulur. Biz burada plastik hacim kalıplarının ve şişirme kalıplarının oluşturulmasını anlatılacağız. Daha doğrusu kalıp boşluğu oluşturacağız. Örnek olarak sıvı madde şişeleri ve ilaç şişelerini gösterebiliriz.

Bir plastik kalıbı oluşturmak için aşağıdaki unsurların bulunması gerekir.

♦ Kalıbı yapılacak parçanın katı model resmi önceden çizilmiş olmalıdır.

♦ Bir kalıp ana parçası olmalıdır.

♦ Elde edilmiş kalıp ana parçası uygun yerinden ikiye bölünmelidir.

♦ Kalıplara, malzemenin çekme payı ilave edilir. Çünkü sıcak olarak şekillendirilen plastik veya cam malzemeler soğutulurken çekilmeden dolayı ölçüleri azalır. Plastik çeşidine göre çekme payı yüzde 0.025 - 1.25 arasında verilir.

♦ Parçalara, kalıptan kolay çıkması için 0.25° ile 4° arasında eğim verilir.

Kalıplama işlemi kontrol edilerek, birleştirilecek parçalar ardışık olarak bir araya getirilir ve kalıp montajı oluşturulur. Kalıp komutlarına aşağıdaki yollardan biriyle ulaşılır ve çalıştırılır:

♦ Kalıp Araçları (Mold Tools) araç çubuğu (Şekil 1).

♦ Ekle ►Kalıplar yoluyla komutlara ulaşılır.

Şekil 1:”Kalıp Araçları” araç çubuğu ve komut düğmeleri

Not: Kullanılacak olan komut düğmesi araç çubuğu üzerinde olmayabilir. Araç çubuğuna komut düğmesi ilave etmek için "Temel Bilgiler" bölümünden "Araç Çubukları" konusuna ulaşılır. "Araç Çubuklarına Komut Düğmesi İlave Etme" başlığına bakılmalıdır. 2.”KALIP BOŞLUĞU” OLUŞTURMA

Plastik ve cam eşyalar enjeksiyon yoluyla içi boş veya içi dolu elde edilir. Dövme çelik kalıpları da aynı yöntemle elde edilir. İçi dolu plastik eşyalar için kalıp boşluğu oluşturmada aşağıdaki işlem sırası takip edilir:

1. Boşluğu oluşturulacak parça çizilir ve uygun bir isim verilerek sabit diske kaydedilir. Biz Tutamak ismini verelim (Şekil 2). Parça silindirik ve küresel kısımlardan oluştuğu için eğim vermeye ihtiyaç yoktur. Çekme payı ilave etmek gerekir. Diyelim ki plastik eşya soğuyunca 0.05 çekme yapmaktadır. O zaman parça Ölçek (Scale)

komutuyla 1+0.05=1.05 oranında büyütülmesi gerekir (Şekil 3). Burada 1 sayısı parçanın kendi ölçüsünü temsil eder.

komutuyla 1+0.05=1.05 oranında büyütülmesi gerekir (Şekil 3). Burada 1 sayısı parçanın kendi ölçüsünü temsil eder.

Şekil 2:”Tutamak” parçası Şekil 3:"Ölçek" özellik yöneticisi 2. Kalıp Ana Parçası için 290x115x115 ölçülerinde bir kutu çizelim ve Kalıp Ana Parçası isminde sabit diske kaydedelim (Şekil 4). Parçaların aynı klasöre kaydedilmesi tercih edilir.

Şekil 4:Kalıp Ana Parçası Şekil 5:Montaj elemanları 3. Geçici bir montaj dosyası oluşturulur ve Kalıp Boşluğu ismi verilerek kaydedilir. Montaj Dosyası Oluşturma konusunda anlatıldığı gibi Tutamak ve Kalıp Ana Parçası montaj dosyasına dahil edilir (Şekil 5).

4. Parçaları hizalamak için Tel Kafes (Wireframe)

düğmesine tıklanarak ekrandaki parçalar tel kafes konumuna getirilir. Ön Düzlem (Front Plane) seçilir ve Buna dik (Normal to)

düğmesine tıklanarak ekrandaki parçalar tel kafes konumuna getirilir. Ön Düzlem (Front Plane) seçilir ve Buna dik (Normal to)  düğmesine tıklanır. Montaj (Assemly) araç çubuğu üzerindeki Bileşeni Taşı (Move Companent)

düğmesine tıklanır. Montaj (Assemly) araç çubuğu üzerindeki Bileşeni Taşı (Move Companent)  komutuyla Tutamak, Kalıp Ana Parçası’ nın tam ortasına yerleştirilir (Şekil 6).

komutuyla Tutamak, Kalıp Ana Parçası’ nın tam ortasına yerleştirilir (Şekil 6).

Şekil 6:Parçaların yerleşimi Şekil 7:İzometrik görünüm 5.Parçaları diğer taraftan hizalamak için Üst Düzlem (Top Plane) seçilir ve Buna dik (Normal to)

düğmesine tıklanır. Montaj (Assemly) araç çubuğu üzerindeki Bileşeni Taşı (Move Companent)

düğmesine tıklanır. Montaj (Assemly) araç çubuğu üzerindeki Bileşeni Taşı (Move Companent)  komutu kullanılarak yine Tutamak, Kalıp Ana Parçası’ nın tam ortasına taşınır.

komutu kullanılarak yine Tutamak, Kalıp Ana Parçası’ nın tam ortasına taşınır.  düğmesine tıklanarak izometrik görünüme geçilir (Şekil 7).

düğmesine tıklanarak izometrik görünüme geçilir (Şekil 7).6.Unsur Tasarım Ağacı’ ndaki (Şekil 8) Kalıp Ana Parçası ismi üzerine sağ yapılır ve Parçayı Düzenle (Edit Part)

komut düğmesine tıklanır.

komut düğmesine tıklanır.

Şekil 8:Unsur Tasarım Ağacı Şekil 9:”Kalıp Araçları” araç çubuğu 7.Kalıp Araçları (Mold Tools) araç çubuğu (Şekil 9) üzerindeki Boşluk (Cavity)

komut düğmesine tıklanır. Boşluk (Cavity) isimli özellik yöneticisi görüntülenir (Şekil 10).

komut düğmesine tıklanır. Boşluk (Cavity) isimli özellik yöneticisi görüntülenir (Şekil 10).8.Tutamak isimli parça seçilir ve ismi özellik yöneticisinin Tasarım bileşenleri (Design Compenent) bölümünde görüntülenir.

9.Tamam (OK)

düğmesine tıklanarak boşluk oluşturulur (Şekil 11). Kaydet (Save)

düğmesine tıklanarak boşluk oluşturulur (Şekil 11). Kaydet (Save)  düğmesine tıklanarak son durum kaydedilir.

düğmesine tıklanarak son durum kaydedilir.

Şekil 10:Özellik yöneticisi Şekil 11:Kalıp Ana Parçası’ ndaki boşluk 3. KALIP ANA PARÇASINI İKİYE BÖLME

Kalıp ana parçasını ikiye bölmek için kalıp ayırma çizgisi dikkate alınır ve her parçaya göre değişir. Genelde eğimin başladığı yer kalıp ayırma çizgisi olarak kabul edilir. Silindirik parçalarda tam ortadan geçer. Şekli düz olmayan parçalarda kullanıcı kalıp açma çizgisini kendisi belirler. Kalıp ana parçasını ikiye bölmek için aşağıdaki işlem sırası takip edilir:

1.Kalıp Ana Parçası dosyası yeniden ekrana getirilir (montaj dosyası değil). Önceki montaj dosyası silinebilir. Üst taraftaki yüzey seçilir ve Buna Dik (Normal To)

düğmesine tıklanır. Üst yüzeye boşluğu ortalayacak şekilde bir çizgi çizilir ve Yeniden Oluştur (Rebuild)

düğmesine tıklanır. Üst yüzeye boşluğu ortalayacak şekilde bir çizgi çizilir ve Yeniden Oluştur (Rebuild)  düğmesine tıklanır (Şekil 12). Daha sonra izometrik konuma geçilir (Şekil 13).

düğmesine tıklanır (Şekil 12). Daha sonra izometrik konuma geçilir (Şekil 13).

Şekil 12:Çizgi Şekil 13:İzometrik konum 2. Kalıp Araçları (Mold Tools) araç çubuğu üzerindeki Ayır (Split)

komut düğmesine tıklanır ve aynı isimli özellik yöneticisi ekrana gelir (Şekil 14).

komut düğmesine tıklanır ve aynı isimli özellik yöneticisi ekrana gelir (Şekil 14).3. Doğru seçilir ve ismi özellik yöneticisindeki Kırpma Araçları (Trim Tools) bölümünde görüntülenir. Parçayı Kes (Cut Part) düğmesine tıklanır ve ana parça ikiye bölünür (Şekil 15).

Şekil 14:”Ayır” özellik yöneticisi Şekil 15:Ayrılmış kalıp parçası 4.Sonuç Gövdeleri (Resulting Bodies) bölümünde ayrılan parçalar listelenir.

işaretinin hizasındaki 1 ve 2 sayılarının yanındaki onay kutuları işaretlenir. Dosya (File) altındaki kısımlara çift tıklanarak isimleri değiştirilir. Parçaların isimlerini Gövde1 ve Gövde2 olarak değiştirelim.

işaretinin hizasındaki 1 ve 2 sayılarının yanındaki onay kutuları işaretlenir. Dosya (File) altındaki kısımlara çift tıklanarak isimleri değiştirilir. Parçaların isimlerini Gövde1 ve Gövde2 olarak değiştirelim.5.Tamam (OK)

düğmesine tıklanarak kalıp parçaları Gövde1 ve Gövde2 isimlerinde sabit diske kaydedilir. Şekil 16 ve Şekil 17’ de ikiye ayrılmış kalıp ana parçası görülmektedir.

düğmesine tıklanarak kalıp parçaları Gövde1 ve Gövde2 isimlerinde sabit diske kaydedilir. Şekil 16 ve Şekil 17’ de ikiye ayrılmış kalıp ana parçası görülmektedir.

Şekil 16:Kalıp ana parçaları Şekil 17:Gövde 1 parçası 6.Open (Aç)

komutuyla Gövde1 ve Gövde2 dosyaları ayrı ayrı ekrana getirilir. Yolluk, cıvata ve pim delikleri gibi kalıbın diğer kısımları ilave edilerek parçalar tamamlanır ve kullanıma hazır hale getirilir.

komutuyla Gövde1 ve Gövde2 dosyaları ayrı ayrı ekrana getirilir. Yolluk, cıvata ve pim delikleri gibi kalıbın diğer kısımları ilave edilerek parçalar tamamlanır ve kullanıma hazır hale getirilir.7.Gerekirse diğer işlemler için tekrar montaj dosyası oluşturulur.